水泥生產(chǎn)線DCS控制解決方案

一����、 工藝介紹(1200t/d熟料水泥生產(chǎn)線)

水泥生產(chǎn)的工藝過程,通?���?梢院喴馗爬椤皟赡ヒ粺保词紫葘⒃戏勰コ缮?���,然后經(jīng)過煅燒形成熟料,再將熟料粉磨成水泥����。

從砂巖庫、石灰石庫����、鋼渣庫����、粉煤灰?guī)旖?jīng)過定比配料系統(tǒng)混合成原料粉����,傳送系統(tǒng)將原料粉傳送進(jìn)生料磨機進(jìn)行生料制備,制備好的生料進(jìn)均化庫����。均化庫里的生料通過定量給料機將生料送進(jìn)預(yù)熱器預(yù)熱后進(jìn)回轉(zhuǎn)窯系統(tǒng)煅燒成熟料。煅燒后的熟料經(jīng)過冷卻破碎后即可以送入成品站的成品磨機磨成成品水泥����。本系統(tǒng)共分為廢氣處理及配料系統(tǒng)、生料制備����、窯尾、回轉(zhuǎn)窯����、磨機、成品系統(tǒng)����。

二、控制系統(tǒng)

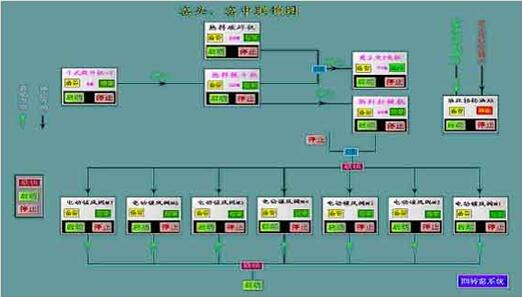

廢氣處理及配料系統(tǒng)

從石灰石廠購進(jìn)的石灰石����、煉鋼廠購進(jìn)的鋼渣、砂巖廠購進(jìn)的砂巖分別通過提升機提升到各自的庫存系統(tǒng)里面����,在生料磨機已經(jīng)啟動的前提下,原料粉通過皮帶核子稱定比配料系統(tǒng)進(jìn)行下料����。

核子稱工作原理:核子稱是利用物料對γ射線的吸收原理進(jìn)行工作的,屬于非接觸式測量裝置����。射線穿透輸送機上的物料后,一部分被物料吸收����,強度減弱。變化規(guī)律為:-Uрdр I=I0 e(1)式中:I—穿透輸送機上的物料后����,探頭處γ強度;I0—輸送機空載時探頭處γ強度;Uр—物料對γ射線的質(zhì)量吸收系數(shù);d—物料厚度;р—物料密度;設(shè)輸送機寬度為b����,長度l上面的物料重量為W,則有р=W/(b.l.d)(2)將(2)式代入(1)式后可得:F=W/1=-(b/ Uр)ln(I/I0)(3)式中F為輸送機單位長度上的物料重量����,定義為輸送機負(fù)荷����。對一特定的輸送機和特定的物料����,b和 Uр都是常數(shù),因此可令:K1=-(b/ Uр)(4)代入(3)式可得到: F= K1ln(I/I0)(5)式中����,K1為負(fù)載常數(shù)����,其值有實物標(biāo)定得到����。

探頭中的電離室在γ射線照射下產(chǎn)生一弱電流信號����,經(jīng)I—V型前置放大器后轉(zhuǎn)換成電壓信號,電壓值正比于探頭處的γ射線強度����,所以(5)式可改寫成:F= K1ln(U1/U0)(6)式(6)中����,U1為有載時探頭輸出的電壓值����,U0為空載時探頭輸出的電壓值����。不難看出,以上推導(dǎo)在物理上并不嚴(yán)謹(jǐn)����,若物料的寬度和堆積形狀變化很大,K就不是一個常數(shù)。但經(jīng)過對大量的不同種類的物料和不同寬度的輸送機實驗證明����,公式(6)成立。

對速度傳感器的輸出信號����,同樣可求出:V=K2.U2 (7)式中:V—物料傳輸速度;K2—速度常數(shù),其值通過標(biāo)定得到;U2—速度傳感器輸出電壓;由(6)式和(7)式可得出����,物料的流量P為:P=F.V= K2.U2 . K1ln(U1/U0)(8)某一段時間里物料傳輸?shù)目偭縒應(yīng)為:W= ΣfiΔt i=1 (9)式中 i=1:Δt為采樣周期����,I為采樣次數(shù)����,n為該段時間所包括的Δt數(shù)目����。由此可知,只要微機不斷對探頭輸出信號和速度傳感器輸出信號進(jìn)行采樣����、計算����,就可求出瞬時負(fù)荷����、速度����、流量和某一段時間內(nèi)的累計量����。

通過上述,核子稱在使用過程中無料厚度電流I可能產(chǎn)生漂移,所以要每隔七天標(biāo)定一次����,每次標(biāo)定300秒(可調(diào))算出K1常數(shù)����,得出準(zhǔn)確的厚度電流使配料**。皮帶速度標(biāo)定得出K3常數(shù)����。核子稱的標(biāo)定界面如下

配料控制要求:確認(rèn)磨機啟動→過橋皮帶→提升機→皮帶輸送機→核子稱

實行自動定比下料,設(shè)定總下料量通過各種物料的配比實行均勻下料。

配料流程如下

生料制備

原料粉通過帶式輸送機送入斗提機經(jīng)過橋皮帶下入生料磨機,同時高溫風(fēng)機對磨機內(nèi)原料粉不斷的吹風(fēng)烘干����,磨成生料粉后經(jīng)選粉機將粗粉經(jīng)帶式輸送機送回磨機;合格的細(xì)粉通過皮帶和斗提機送入生料均化庫。如圖:

生料工段控制如下:

1����、進(jìn)料聯(lián)鎖

收到磨機運行信號后延時10s(可修改)����,啟動過橋皮帶,收到運行信號后10s(可修改)啟動進(jìn)料斗提機,收到運行信號后延時10s(可修改)啟動庫底皮帶����。當(dāng)順序控制系統(tǒng)中前面設(shè)備的運行消失后����,后面的設(shè)備要停止����。

2����、出料聯(lián)鎖

A)僅窯開時

鼓風(fēng)機啟動后����,收到運行信號延時10s(可修改)啟動斗提機����,收到斗提機運行信號后延時10s(可修改)啟動除塵器1#和2#鏈?zhǔn)捷斔蜋C����,當(dāng)順序控制系統(tǒng)中前面設(shè)備的運行消失后,后面的設(shè)備要停止����。

B)磨機和窯都開時(磨機運行信號具備)

鼓風(fēng)機啟動后����,收到運行信號延時10s(可修改)啟動斗提機,收到斗提機運行信號后延時10s(可修改)啟動除塵器1#和2#鏈?zhǔn)捷斔蜋C

同時收到斗提機運行信號后延時10s(可修改)啟動變頻器鏈?zhǔn)捷斔蜋C����,收到運行信號后延時10s(可修改)啟動斜槽用風(fēng)機同時延時5s(可修改)后啟動帶式輸送機����,收到斜槽用風(fēng)機運行信號后延時10s(可修改)����,在收到帶式輸送機和斜槽風(fēng)機的運行信號后延時10s(可修改)啟動選粉機變頻器����,收到選粉機變頻器運行信號后延時10s(可修改)啟動提升機,收到提升機運行信號后啟動出料用斜槽風(fēng)機����。

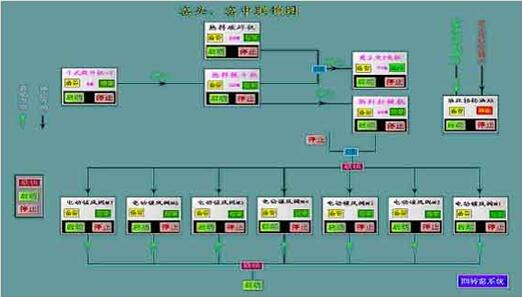

在本系統(tǒng)中����,停機可分為故障停機和正常停機����,故障停機即當(dāng)順序控制系統(tǒng)中前面設(shè)備的運行消失后,后面的設(shè)備要立刻停機����。正常停機時,需要按照啟動順序的相反方向進(jìn)行延時停止����。具體的延時時間(可修改)可見下圖。

窯尾系統(tǒng)

窯尾系統(tǒng)主要是將均化庫里的生料通過定量給料機將生料送進(jìn)錐形預(yù)熱器經(jīng)C1級預(yù)熱200~300℃����、C2級預(yù)熱300~450℃、C3級預(yù)熱450~600℃����、C4級預(yù)熱600~800℃后送進(jìn)回轉(zhuǎn)窯煅燒。

窯尾系統(tǒng)主要聯(lián)鎖可分為均化庫下料操作����、進(jìn)料聯(lián)鎖和空氣炮聯(lián)鎖。

1����、均化庫下料操作

圓形均化庫共有六個下料孔,兩個下料孔分為一組����,共有三組下料操作,為了保持進(jìn)預(yù)熱器物料的平衡����,稱重倉**小需保持20噸的物料。

當(dāng)稱重倉的重量小于20噸時����,啟動**組下料,當(dāng)稱重倉的重量大于50噸時����,關(guān)閉**組下料。

稱重倉的重量再次小于20噸時����,啟動第二組下料,當(dāng)稱重倉的重量大于50噸時,關(guān)閉第二組下料����。

稱重倉的重量第三次小于20噸時,啟動第三組下料����,當(dāng)稱重倉的重量大于50噸時����,關(guān)閉第三組下料����。

稱重倉的重量第四次小于20噸時����,啟動**組下料,依次循環(huán)下料����。其操作界面如下:

2、進(jìn)料聯(lián)鎖

進(jìn)料聯(lián)鎖是一個順序控制����,依次啟動旋轉(zhuǎn)鎖氣閥����、通風(fēng)機����、提升機����、鼓風(fēng)機和定量給料機。當(dāng)前面的設(shè)備啟動失敗或者運行信號消失后����,后面的設(shè)備需要故障停止。在實際投運過程中����,由于現(xiàn)場設(shè)備的運行信號不穩(wěn)定,經(jīng)常間隙性的信號消失����,根據(jù)用戶需求,我們把參與聯(lián)鎖設(shè)備的運行信號都加上了延時����,有效的克服了現(xiàn)場設(shè)備信號不穩(wěn)定的不足。

3、空氣炮聯(lián)鎖

由于窯尾錐形預(yù)熱器內(nèi)的負(fù)壓在下料過程中不斷的升高����,為了保持物料下料中負(fù)壓平衡,設(shè)有12個空氣炮閥4個為一組����,每隔10分鐘左右打一組,每個閥30秒鐘開一次����。

窯尾工藝流程圖如下:

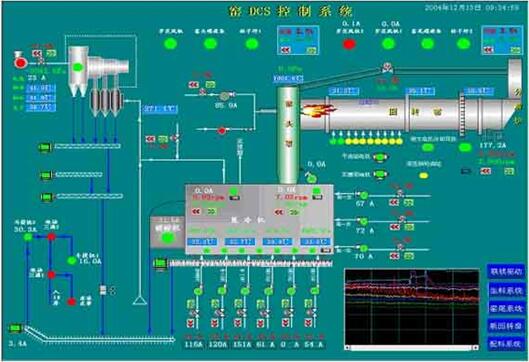

回轉(zhuǎn)窯系統(tǒng)

回轉(zhuǎn)窯系統(tǒng)主要是將預(yù)熱后的生料經(jīng)過高溫煅燒成熟料再快速冷卻后破碎后送進(jìn)成品磨。

作為建筑材料水泥����,其**主要的用途是生產(chǎn)混凝土用于工程建設(shè),因此水泥的性能必須滿足混凝土生產(chǎn)及使用的要求����。土木工程除要求混凝土有較高的強度外,還要求其和易性好����,硬化后的耐久性要好。為達(dá)到這些要求����,作為混凝土生產(chǎn)主要用材的水泥應(yīng)該是強度高特別是早期強度高����,質(zhì)量均勻且穩(wěn)定����,和易性好,與減水劑相適應(yīng)性好����。具體反映在要求水泥強度高����、標(biāo)準(zhǔn)稠度用水量少、水化熱低等����。熟料是水泥的主要組分,欲磨制高品質(zhì)的水泥必須有高品質(zhì)的熟料����,因此首先應(yīng)提高熟料的質(zhì)量。在提高熟料質(zhì)量的諸因素中����,提高煅燒溫度����、快速冷卻是**重要的工藝因素����。

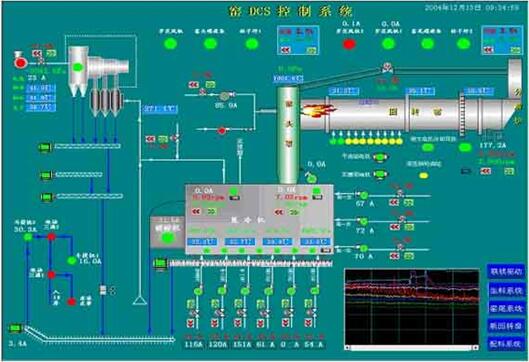

因此在回轉(zhuǎn)窯系統(tǒng)中主要檢測參數(shù)有:燒成帶溫度、煤氣溫度����、熟料溫度、煤氣壓力入窯風(fēng)壓����、入窯風(fēng)量、入窯生料量����、窯轉(zhuǎn)速等

回轉(zhuǎn)窯系統(tǒng)主要聯(lián)鎖有破碎機出料聯(lián)鎖、鎖風(fēng)閥聯(lián)鎖����。

1、破碎機出料聯(lián)鎖

破碎機出料聯(lián)鎖是一個順序控制����,依次啟動斗式提升機����、熟料鏈斗機����、熟料拉鏈機、熟料破碎機����、篦冷機變頻器等設(shè)備。當(dāng)前面的設(shè)備出現(xiàn)故障或者運行信號消失后����,后面的設(shè)備需要故障停止����。

2、鎖風(fēng)閥聯(lián)鎖

當(dāng)熟料拉鏈機啟動后����,自動打開七個電動鎖風(fēng)閥,熟料拉鏈機停止后����,自動關(guān)閉七個電動鎖風(fēng)閥����。

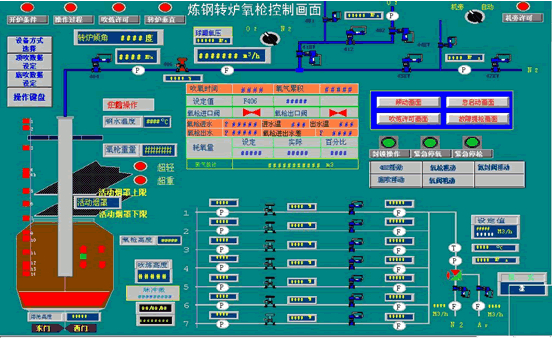

回轉(zhuǎn)窯系統(tǒng)流程圖如下:

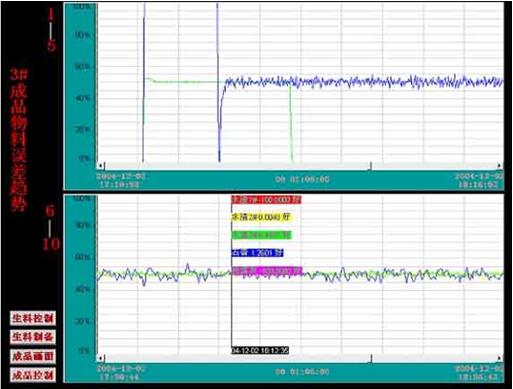

成品系統(tǒng)

從熟料庫來得熟料和石灰石����、水渣、石膏等原料配料后送入磨機����,生產(chǎn)出成品水泥。這個工段主要是均勻配料控制����,通過核子稱實現(xiàn)自動配料。

配料控制圖

成品流程圖

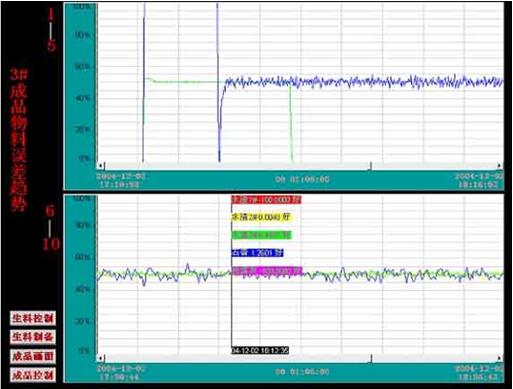

配料誤差實時趨勢

三����、歷史趨勢、根據(jù)用戶要求進(jìn)行分組����,溫度趨勢、壓力趨勢����、控制溫度趨勢����,在操作界面上任意切換����。

當(dāng)前位置:

當(dāng)前位置:

行業(yè)解決方案

行業(yè)解決方案

相關(guān)案例推薦

相關(guān)案例推薦